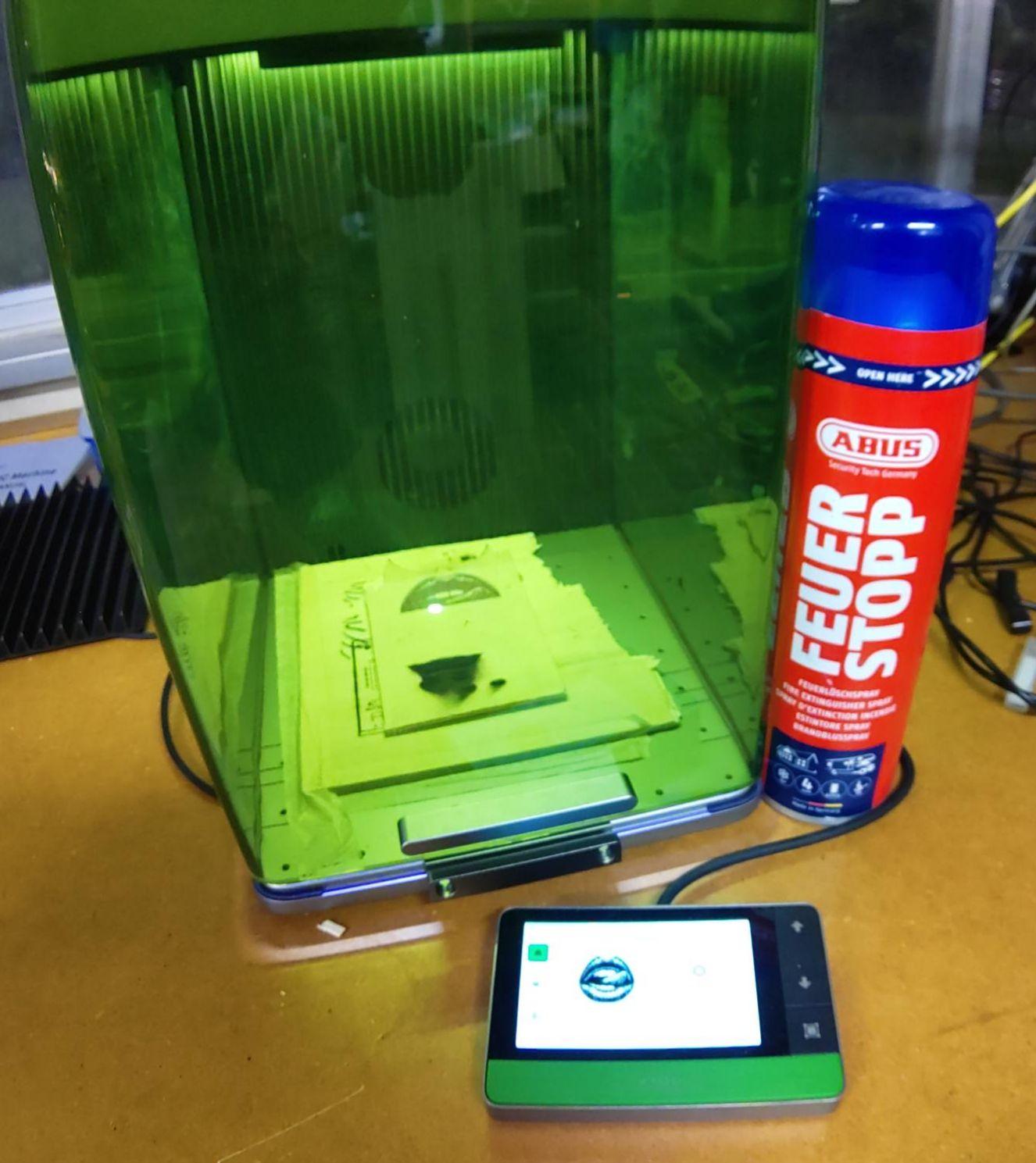

Ersetzen der Silikonschicht beim UV-Harzdrucker B9Creator

Beim 3D-Drucken mit dem B9-Creator wird mit Hilfe eines Beamers Schichtweise UV-Harz gehärtet und so in eine Form verwandelt, die nach dem Druck aus dem restlichen noch flüssigen Harz genommen wird. Damit das Harz sich beim Härten nicht mit der Acrylglas-Druckwanne (in den Anleitungen Vat genannt) verbindet, wird eine Beschichtung aus Silikon (PDMS) benutzt. Diese geht leider nach wenigen Drucken kaputt und muss daher regelmäßig erneuert werden.

Wir haben uns für Silikon der Marke Wacker Elastosil 601 mit Shore-Härtegrad 45 entschieden. Es ist im Unterschied zum im Original verwendeten Sylgard 184 lokal erhältlich und hat sogar etwas bessere Klebeeigenschaften am Acrylglas der Druckwanne. Wir werden sehen und berichten, wie es sich mit der Haltbarkeit bei 3D-Drucken verhält.

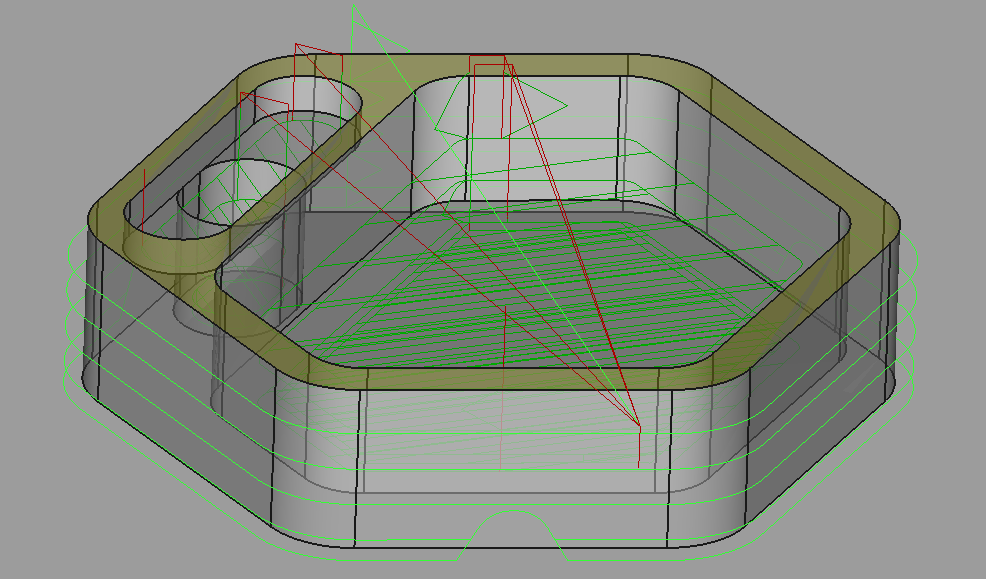

Zur Erfolgreichen Reparatur der PDMS-Beschichtung mit dem Elastosil benutzt man ab Besten einen Nivelliertisch. Hat man keinen zur Hand, so funktioniert die Do-it-Yourself-Variante bestens: stellt man eine Wasserwaage auf eine Platte mit drei Nivellierschrauben, lässt sich jede Unebenheit schnell ausgleichen.

Für das Anrühren des Silikons empfielt sich eine Briefwaage, da man zwei Komponenten mit jeweils 45g und 5g anmischen muss. Eine auf 1g genaue Waage produziert bei einer Menge von 5g unter Umständen einen Fehler von 10%, da man ja nicht erfährt, ob sich gerade 4.5g oder 5.4g im Becher befinden. Briefwaagen zeigen Zehntelgramm an und haben daher dieses Problem nicht. Mit Briefwaagen und Messbechern sollte ein solches Mischverhältnis daher gut zu erreichen sein.

Da es sich beim UV-Harzdruck um ein optisches Verfahren handelt, bei welchem das Objekt von unten mit UV-Licht bestrahlt wird, ist es wichtig, dass das Silikon möglichst keine Luftblasen enthält, welche die Lichtstrahlen ablenken und stören können. Das von uns verwendete Elastosil besitzt eine hohe Viskosität und braucht daher eigentlich nicht extra entlüftet zu werden, wenn das oben genannte Mischungsverhältnis genau genug ist. Eventuelle Bläschen steigen von alleine auf und zerplatzen an der Oberfläche.

Beheizt man die Wanne zum Aushärten des Silikons auf maximal 70°C, kann sie bereits nach 3-4 Stunden wieder benutzt werden. Allerdings entsteht dabei eine erhöhte Gefahr, dass nicht alle Luftblasen im Silikon bis an die Oberfläche gelangen, bevor es fertig ausgehärtet ist. Ohne Hitze dauert das Aushärten des Silikons bis zu 48h, wodurch das Silikon allerdings wahrscheinlicher blasenfrei ist. Es lohnt sich daher, mit einer Zweitwanne zu arbeiten, um den B9Creator in Betrieb halten zu können.

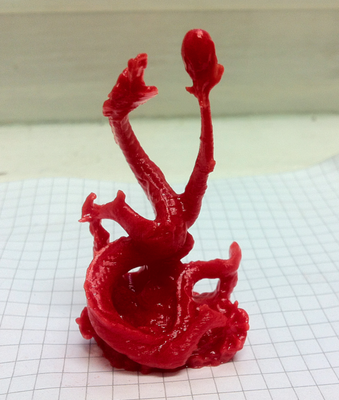

Zum Test haben wir den Drachen von artec3d auf Thingiverse gedruckt. Durch fälschlicherweise unterschiedliche Z-Achsen-Einstellungen im Slicer und Druckprogramm ist dabei eine Streckung enstanden. Verblüffenderweise kann sich das Druckresultat dennoch sehen lassen. Es entsprechen 100 Micron des originalen Objekts 88.5 Micron im oben abgebildeten Druck.